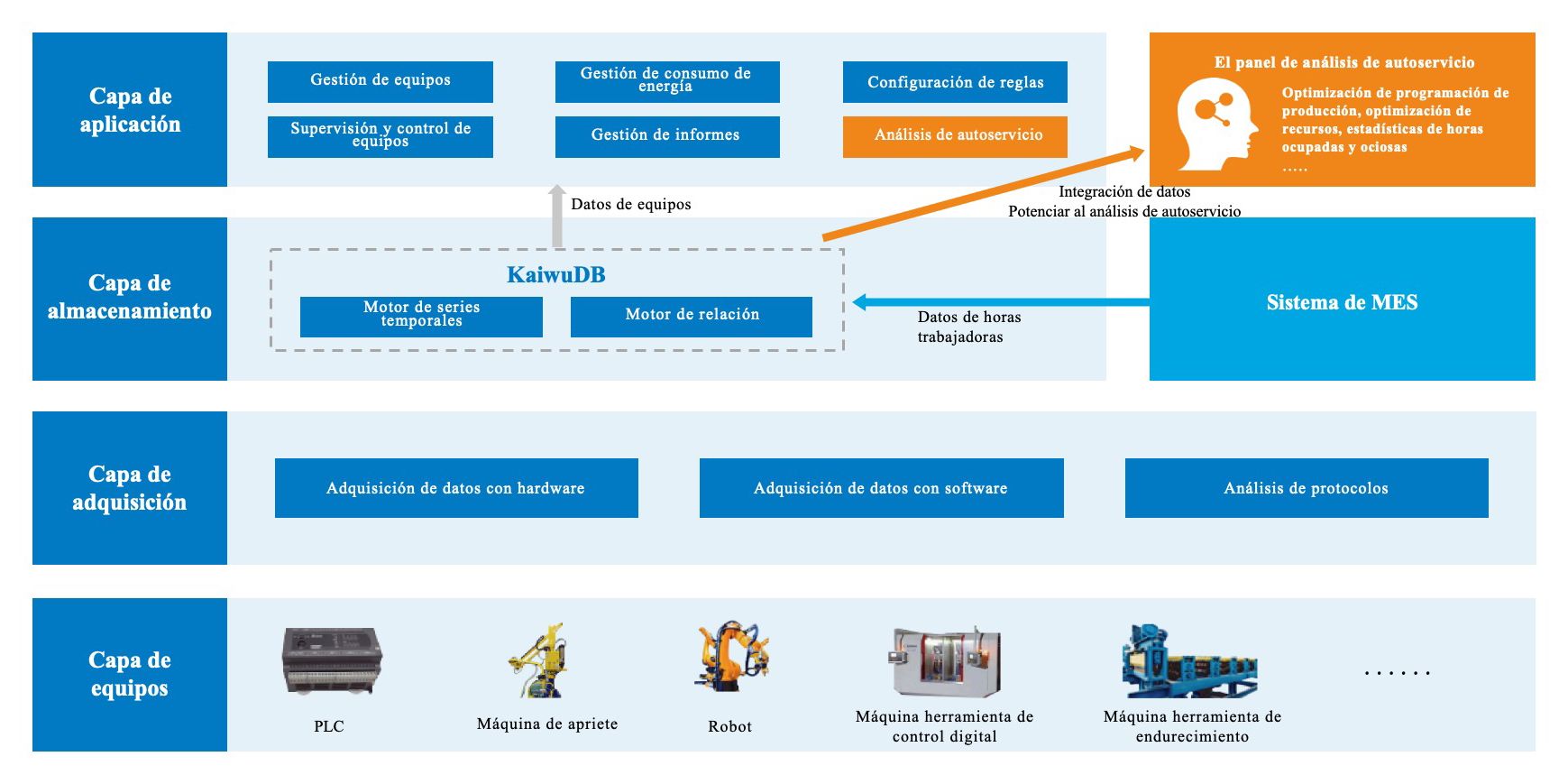

La solución actualizada de alternativa de base de datos proporcionado por KaiwuDB se basa en las capacidades centrales de almacenamiento de datos multimodal, computación en datos, análisis entre modos y alta relación de compresión, combinando con la plataforma de servicio de datos KDP desarrollada de forma independiente, para crear un conjunto de soluciones de IIoT integrado frente a la Industria de fabricación discreta, que resuelve la gestión de todo el ciclo de vida de datos desde la recopilación de equipos hasta el análisis inteligente, y construye una base digital eficiente, estable e inteligente para la producción de las fábricas

Como líder de la industria, un grupo de industria pesada es un fabricante de automóviles y equipos de reconocido internacional, que cuenta con un sistema SCADA de adquisición de datos y control de supervisión (Adquisición de Datos y Control de Supervisión) para llevar las funciones de adquisición de datos de producción, empuje de datos de producción, análisis de datos de adquisición, sus equipos de adquisición es de más de 5.000 y el volumen de incremento diario es de más de 100 millones de datos. El sistema original adopta la base de datos MySQL, que ya no es capaz de soportar las crecientes demandas empresariales, y también se enfrenta a problemas de gestión de datos y gestión de la producción, que deben resolverse urgentemente.

1. Dificultad en unificar y recopilar los datos:

La adquisición de los equipos se refiere a varios tipos de protocolos como Modbus, LoRa, etc., los datos de series temporales y los datos de relación coexisten;

2. Dificultad en jugar el valor de los datos:

El sistema SCADA original sólo puede lograr la adquisición y almacenamiento de los datos, pero no puede proporciona el análisis de datos y el posterior desarrollo y uso;

3. Dificultad en gestionar la operación y el mantenimiento de múltiples bibliotecas:

El sistema SCADA original adopta el acceso a múltiples bibliotecas para hacer frente a los datos heterogéneos, con la expansión del rendimiento limitada y la alta inversión en personal de operación y mantenimiento;

4. Dificultad en control y supervisión del proceso de producción:

El funcionamiento de los equipos de la línea de producción depende de las estadísticas manuales, y los enlaces de producción no sontransparentes; los trabajadores han informado falsamente sus horas de trabajo, lo que resulta en un descenso de la capacidad de producción;

5. Dificultad en evaluar el período de producción:

La programación de la línea de producción carece de apoyo de datos, a menudo a través de sus suposiciones subjetivas para acordar la fecha de entrega del producto, la asignación y el arreglo de equipos y personal no son razonables;

6. Dificultad en alertar previamente los fallos del equipo:

La falta de apoyo de alerta previa para la inspección y la operación y el mantenimiento, hace imposible evitar fallos repentinos en las líneas de producción, lo que resulta en paradas imprevistas que afectan directamente a la capacidad de producción.

En vista de los puntos débiles de la gestión de datos a los que se enfrenta un grupo dea industria pesada, KaiwuDB se basa en capacidades claves como el almacenamiento de datos multimodal, la computación en datos, el análisis multimodal y la alta relaciónde compresión, y combina con la plataforma de servicios de datos KDP de desarrollo de forma independiente para crear un conjunto de soluciones IIoT de ventanilla única para la industria de fabricación discreta, resolviendo la gestión del ciclo de vida completo de datos desde la adquisición de equipos hasta el análisis inteligente, y construyendo una base digital eficiente, estable e inteligente para la producción de la fábrica.

Acceso a datos: se adapta a la integración de múltiples protocolos industriales para lograr un acceso a datos heterogéneos de múltiples fuentes; soporta para una migración fluida de datos desde la base de datos original;

Tratamiento de datos: basado en la tecnología de procesamiento de flujo de "la computación en datos" para lograr el análisis en tiempo real de datos, apoya la evaluación de operación de la línea de producción, la alerta temprana de los equipos de producción y otros negocios, responde oportunamente a diversas deciciones en el proceso de producción;

Presentación de datos: gestión de informes visuales y presentación de resultados de análisis de autoservicio, se puede supervisar todo tipo de datos de indicadores mediante el panel de análisis de autoservicio.

1. “Una plataforma”

A través de una gran plataforma de datos se completa el procesamiento unificado de datos de múltiples fuentes, los datos de múltiples fuentes generados por 2000 + equipos, 10w + puntos de adquisición de PLC, máquina herramienta de control digital, máquina de apriete, máquina herramienta de endurecimiento, robot, máquina de rellenado etc., se logra un procesamiento unificado de agragación.

2. Dos elevaciones en velocidad

1) La velocidad de almacenamiento de los datos mejora: la eficiencia del almacenamiento de datos en tiempo real puede alcanzar una tasa de diez millones/segundo, y el rendimiento de almacenamiento se mejora 2-8 veces;

2) La velocidad de análisis de los datos mejora: el rendimiento de análisis de agragación de escenarios complicados se mejora en 10%-30%;

3. Con el apoyo de las capacidades de los dichos datos, la tasa de falla de equipos del cliente se reduce en un 65%, la tasa de uso se mejora en un 20%, la eficiencia de procesamiento se mejora en un 20% y el costo de inversión de equipos se reduce en un 10%. Al mismo tiempo, a través de la plataforma de servicio de datos, se realiza la interconexión entre los datos inferiores y los datos superiores de funcionamiento y gestión, y sentando una base sólida para la formación de activos de datos a nivel de fábrica y el establecimiento de un mecanismo de intercambio de datos.